Описание материалов уплотнений для гидравлических и пневматических клапанов, цилиндров, пневмотрубок и прочего

Материал для колец фтористая резина Viton, FKM, FPM

Viton® — это зарегистрированная торговая марка фторкаучука, принадлежащая компании DuPont, на сегодняшний день из всех существующих фторкаучуков Viton считается лучшим. На основе фторкаучука изготавливают резиновую смесь, из которой, затем делают уплотнение. В соответствии с различными системами стандартизации словосочетание «фторкаучук» обозначается различными аббревиатурами, но смысл от этого и сам материал не изменяются.

Аббревиатура FPM — в соответствии с указаниями международной организации стандартизации (ISO), аббревиатура FKM — в соответствии с обозначением, принятым Американским обществом тестирования и материалов (ASTM). Т.е. FPM — международное название, а FKM — американское название одного и того же материала. В России принято сокращение — ФК (СКФ-26, СКФ-32).

Фторкаучук Viton® начали выпускать в 1957 году. Начало производства данного материала позволило решить множество проблем в основных отраслях промышленности таких, как:

- Аэрокосмическая промышленность

- Автомобилестроение

- Химическая промышленность и транспорт

- Пищевая и фармацевтическая промышленность

- Оборудование для работы в неосвоенной местности и в тяжелых условиях эксплуатации

- Разведка и добыча на нефтегазовых месторождениях

- Переработка и транспортировка нефти

Основные применения фторэластомеров — сальники, манжеты, герметики, покрытия, виброгасители, компенсаторы, прокладки, мембраны, заглушки, диафрагмы, термостойкие уплотнительные кольца, уплотнения штоков, термостойкие шнуры и пластины.

На данный момент, самые распространенные типы каучуков — это каучуки общего назначения: Viton® A, Viton® B, Viton® F.

Различаются фтористые резины на основе этих каучуков — стойкостью в кислородосодержащих автомобильных топливах, моторных маслах, жидкостях на водной основе.

Так же, существуют фторкаучуки специального назначения — Viton® GLT, Viton® GFLT, Viton® Extreme, Viton® Base Resistant.

Примечание: чем больше знаков +, тем лучше свойства каучука.

FPM / FKM / Viton® (Фторкаучук) — хорошо работает в условиях воздействия разнообразных агрессивных жидкостей. Системы, в которых используются изделия из Viton®, обладают более высокой стойкостью к воздействию широкого диапазона химических веществ. Обладает отличными механическими и физическими свойствами, содержание в резиновой смеси фтора обеспечивает негорючесть данного материала. Фтористые эластомеры имеют небольшое газопропускание и минимальную потерю веса при работе в вакууме.

- горючему

- старению

- агрессивным химическим соединениям

- минеральным маслам и жирам

- силиконовым маслам и жирам

- маслам с серой и высоко ароматическим маслам

- биологически разлогающимся гидравлическим жидкостям

- озону

- алифатическим углеводородам (пропан, бутан, бензины)

- ароматическим углеводородам (бензин, толуол)

- хлорированым углеводородам

- ультрафиолетовому излучению

- эфирам

- тормозным жидкостям на гликолевой основе

- органическим кислотам, например октовой и муравьиной

- флюсовой кислоте

- хлорносульфоновая кислота

- кетонам (ацетон, ацетофенон)

- раскаленному водяному пару

- аммиаку

- аминам

- полярным растворителям (ацетон, метилэтилкетон, диоксан)

Диапазон рабочих температур фторкаучуковых колец: от -20°С до +200°С, выдерживает кратковременный нагрев до +230°С. В некоторых случаях, правильно спроектированные детали из фтористой резины на основе специального морозостойкого каучука Viton могут обеспечить герметичность неподвижных соединений даже при температуре ниже -60°С.

Следует учитывать, что при повышении температуры уплотнений из фторэластомеров более +300°С из них начинают выделяться токсичные газы и пары, и даже после охлаждения данные материалы небезопасны.

Cведения о работоспособности резин на основе фторкаучука Viton при повышенных температурах:

- 10000 часов при Т=204 °С.

- 3000 часов при Т=232 °С.

- 1000 часов при Т=260 °С.

- 240 часов при Т=288 °С.

- 48 часов при Т=316 °С.

Viton® сохраняет хорошие уплотняющие свойства после пребывания на воздухе в течении более 10000 часов при температуре до 204°С.

Уплотнительные кольца и прокладки на основе EPDM

EPDM — это изготовленный синтетическим способом пероксидально сшитый этилен-пропилен-диен-каучук с широким спектром применения, наполнен сажей и поэтому непригоден для электроизоляции.

EPDM относится к полярным эластомерам, у которых цепочка полимера содержит очень малое количество двойных связей, то есть насыщена. Это является основой для химической стойкости каучука, поэтому EPDM инертен к химическому воздействию. При правильно составленной рецептуре резиновой смеси и корректной технологической обработке, изделия имеют отличную стойкость к окружающей среде и озону, хорошую стойкость к окислению, к высоким и низким температурам, достаточную совместимость с полярными растворителями.

Имеют хорошую стойкость к нагреву и сжатию. Относительно высокая устойчивость к облучению. Кольца из резины EPDM преимущественно используются в стиральных машинах, посудомоечных машинах и клапанной арматуре для воды. Масла и жиры способствуют сильному набуханию изделий.

Уплотнения из этой резины устойчивы к действию разбавленных кислот, щелочей, некоторых спиртов, кетонов, эфиров. По работоспособности в агрессивных средах его превосходит только намного более дорогостоящий фторкаучук, однако, даже этот материал, в зависимости от используемого типа, в некоторых жидкостях применяться не может, или имеет стойкость ниже, чем EPDM.

Недостатком каучука является практически отсутствующая маслостойкость, что существенно сокращает область его применения. Из-за низкой способности материала формировать двойные связи, его очень трудно прикрепить к металлу, поэтому армированные уплотнения производятся на базе EPDM достаточно редко.

- ультрафиолету и атмосферным воздействиям

- кислотным средам с концентрацией кислоты менее 10%

- органическим и неорганическим спиртам

- солям и растворам щелочей (моющие средства: натриевые и калиевые щелочи)

- окисляюще действующим средам

- сложным эфирам

- горячей и холодной воде, пару

- минеральным маслам и жирам

- ароматическим и хлорированым углеводородам

- алифатическим углеводородам (пропан, бутан, бензин)

- минеральным маслам и жирам

- биологически разлогающиеся гидравлической жидкости.

Диапазон рабочих температур уплотнений из резины EPDM: -40°C до +150°C. В специальном исполнении: -50°C до +175°C.

Материал для колец — резина NBR, Perbunan.

NBR (Nitrile Butadiene Rubber) — бутадиен-нитрильный каучук или, как его упрощенно называют, нитрильный каучук, считается стандартным материалом колец круглого сечения.

По своим характеристикам cоответствует группам резины 1, 2, 3 по ГОСТ 18829-73.

Уплотнительные кольца из резины NBR имеют высокую устойчивость к набуханию по отношению к бензолам, маслам и жирам.

Уплотнения из NBR используется в областях с соответствующими требованиями, как например, гидравлика, двигателестроение, машиностроение, нефтяная промышленность, аппаратостроение.

NBR широко используется из-за того, что он сочетает низкую стоимость (в сравнении с другими базовыми полимерами) с хорошей маслостойкостью и износостойкостью. Наибольший недостаток нитрила — в слабой стойкости к повышенным температурам. Материал твердеет, дает трещины.

Нитрил — это сополимер бутадиена и акрилонитрила (ACN). Верхняя температурная граница эксплуатации может быть расширена путем увеличения процента ACN, однако при этом также поднимется и нижний температурный предел. Если уменьшить процент ACN, понизится нижний температурный предел, но работоспособность при повышенных температурах пострадает.

Особая резина NBR (Acrylonitrile-Butadiene Rubber) — Perbunan®.

Она была разработана фирмой Bayer в 1930 году как первая в мире маслостойкая резина. С тех пор, было проведено несколько «модернизаций» этого каучука.

Perbunan® (пербунан) — это торговая марка синтетической резины компании LANXESS Technical Rubber Products, которая входит в концерн Bayer. По сравнению с резинами на основе других каучуков NBR, пербунан имеет более высокие показатели к старению, истиранию, износу. Обладает большей устойчивостью в маслах.

Для производителя резиновых изделий, важной особенностью Perbunan® является его улучшенные характеристики при вулканизации, что способствует увеличению производительности предприятия.

Резины на основе NBR обладают хорошей устойчивостью к:

- алифатическим углеводородам (пропан, бутан, бензины)

- большинству минеральных масел и пластичных смазок на их основе

- тяжело воспламеняющейся гидравлической жидкости

- жидкому топливу: бензину, дизельному топливу и мазуту

- животному и растительному маслу и жиру

- горячей воде

- солевым растворам при невысокой температуре

- разбавленным кислотам

- относительно низким температурам

- спирту

- ароматическим веществм с концентрацией менее 40 % (освинцованное горючее)

Низкая стойкость к:

- ацетону

- ультрафиолету и атмосферному воздействию

- уксуснокислотному сложному эфиру

- ароматическим углеводородам (например бензол, толуол)

- хлорированным углеводородам (трихлорэтилен, перхлорэтилен)

- силиконовых маслах и смазках

- тормозным жидкостям на гликолевой основе

- воздействию озона и погодному воздействию.

Диапазон рабочих температур уплотнений из резины NBR: -40°C до +120°C, кратковременно до +130°C, в специальном исполнении: -55°C до +150. При повышеной температуре ускоряется старение, материал твердеет и становится хрупким (при отсутствии кислорода, например в горячем масле, процесс старения значительно замедляется).

Материал для производства колец — силикон MVQ.

MVQ (силиконовый каучук) — имеет хорошую устойчивость к повышенным и низким температурам эксплуатации. Обладает отличной устойчивостью к озону, погодным условиям и старению. Силиконовые кольца и силиконовые шнуры могут использоваться при контакте с пищевыми продуктами и в фармацевтике.

Силикон не наполнен сажей и поэтому пригоден для электроизоляции. По сравнению с другими эластомерами MVQ обладает низкой твердостью в следствии чего, в основном используется при статических условиях работы.

Обладает устойчивостью к:

- тормозным жидкостям на гликолевой основе

- кислороду и озону

- маслам и минеральной смазке

- разбавленным солевым растворам

- спиртам

- воде до +100°C

- животным и растительным маслам и жирам

- условно устойчивы к негорючим гидравлическим жидкостям HSD

- силиконовым маслам и жирам

- концентрированным кислотам и щелочам

- перекаленому водному пару с температурой выше +120°C

- алифатическим углеводородам

- ароматическим углеводородам (толуол, бензол)

- низкомолекулярным хлорированным углеводородам (трихлорэтилен)

Диапазон рабочих температур колец из силикона: -60°C до +200°C, кратковременно до +230°C. Уплотнения силиконовые не следует применять без использования смазочного материала и при наличии абразивного загрязнения.

Применяется при отсутствии альтернативы вследствии температурной и химической нагрузке.

Манжеты, кольца и сальники из полиуретана

Полиуретан — термопластичный эластомер, который получают методом термопластической формовки гранулята, относится к группе полярных и насыщеных эластомеров. Материал имеет широкий диапазон свойств между мягкими, тянущимися резинами и твердыми пластиками. В рабочем температурном интервале полиуретан обладает свойствами близкими к свойствам натурального каучука. По механическим свойствам превосходит FPM, NBR, EPDM. Имеет очень низкую остаточную деформацию.

Полиуретан устойчив к :

- озону

- воде до +40°C

- воздуху до +100°C

- алифатическим углеводородам (пропан, бутан)

- к истиранию (механическая устойчивость)

- гидравлическим жидкостям на основе минеральных масел

- минеральным маслам и жирам (следует учитывать, что модифицирующие добавки могут оказывать разрушающее воздействие)

- ароматическим углеводородам

- горячей воде (пару)

- щелочам, кислотам и основаниям

- химическим растворителям как ацетон

- кетонам и спиртам

- тормозной жидкости на гликолевой основе

Диапазон рабочих температур уплотнений из полиуретана: от -30°C до +110°C. В особом исполнении от -50°C.

Уплотнители на основе этилен-пропиленовых каучуков

EPDM – это материалы, которые создаются на основе этилен-пропиленовых каучуков. Они применяются в различных отраслях, так как не деформируются при использовании и отличаются хорошей эластичностью. При этом такие материалы не впитывают влагу и устойчивы к агрессивным средам.

ХАРАКТЕРИСТИКИ УПЛОТНИТЕЛЕЙ

Срок службы описываемых изделий составляет около 10 лет. Предел прочности на растяжение равен 20-28 МПа. При этом относительное удлинение составляет 400-600 процентов. Температура, при которой может использоваться уплотнитель, может составлять как -24, так и +140 градусов.

Следует отметить, что у описываемого материала почти отсутствует маслостойкость. Также он неустойчив к соединениям, которые содержат масла и жир. Также описываемые уплотнители достаточно сложно прикрепить к металлу. К недостаткам многие относят высокую стоимость уплотнителей.

Описываемые уплотнители устойчивы к различным условиям:

- горячей воде и пару;

- кислотным средам, если концентрация кислоты находится в пределах 10 процентов;

- спиртам;

- атмосферным воздействиям;

- солям и щелочам.

Описываемые изделия часто устанавливаются в оконных пластиковых системах и позволяют сделать их герметичными. Также наличие уплотнителя способствует увеличению срока службы оконных створок. При появлении дефектов в уплотнителе его необходимо заменить на новый.

ОБЩЕЕ ОПИСАНИЕ EPDM КРОШКИ

В зависимости от пропорций компонентов, которые используются при создании крошки, производители могут добиваться различных свойств. Если происходит снижение концентрации пропилена, материал получается более прочным, но при этом он является менее эластичным. Если концентрация указанного компонента повышается, увеличивается устойчивость к низким температурам.

Крошка EPDM имеет все характеристики, которые присущи каучуку:

- устойчивость к истиранию;

- термостойкость;

- инертность к агрессивным химическим составам;

- диэлектрическая непроницаемость.

Использование каучуковых гранул при создании напольных покрытий способствует повышению их эксплуатационных характеристик.

ПРЕИМУЩЕСТВА КАУЧУКОВОЙ КРОШКИ ПЕРЕД РЕЗИНОВОЙ

В состав EPDM крошки входит не менее 25 процентов натурального каучука, благодаря чему материал отличается высокой прочностью, упругостью и эластичностью. Покрытия, созданные с использованием такой крошки, устойчивы к истиранию и могут использоваться более длительный срок, чем покрытия на основе SBR-крошки. Надежность покрытия связана еще и с тем, что во время производства исключено загрязнение посторонними примесями.

Описываемый материал не содержит мелкой пыли, которая образуется в SBR во время дробления покрышек. Включения могут способствовать значительному снижению прочности.

В процессе изготовления каучуковой крошки происходит добавление пигментов, благодаря чему материал окрашивается равномерно. Следует отметить, что даже при повреждении верхнего слоя покрытия цвет его не изменится. Красители устойчивы к ультрафиолетовому излучению, поэтому покрытие не теряет яркость даже при длительной эксплуатации.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ КАУЧУКОВОЙ КРОШКИ

В зависимости от назначения площадки производители создают несколько видов гранулята. Материал может отличаться количеством каучука, размером и формой гранул, а также плотностью и твердостью. Каучуковая крошка имеет следующие характеристики:

- содержание натурального каучука составляет примерно 20-30 процентов;

- предел прочности на разрыв составляет около 3 МПа;

- удлинение на разрыв равно 400-500 процентам;

- упругая деформация при использовании равна 30-40 процентам;

- насыпная плотность крошки составляет 600-900 кг на кубический метр;

- каучуковая крошка может иметь различные оттенки

При использовании описываемого материала создаются покрытия, имеющие разный цвет и жесткость. Второй параметр зависит от толщины напыления. Выбор определенного типа материала происходит на основании данных о том, как будет использоваться создаваемая площадка. Например, на теннисном корте покрытие является более прочным, чем поверхность бортов бассейна.

ПРИМЕНЕНИЕ КАУЧУКОВОЙ КРОШКИ ПРИ СОЗДАНИИ НАПОЛЬНЫХ ПОКРЫТИЙ

Чаще всего описываемый материал используется при создании рулонных материалов. А в зависимости от содержания EPDM гранул материал может отличаться по таким характеристикам, как упругость, прочность и эластичность.

Во время создания напольного покрытия гранулят смешивается с SBR крошкой и связующим веществом. Смесь формируется под прессом и прокатывается на валках для получения готового покрытия. После этого материал просушивается несколько часов при определенной температуре и влажности.

EPDM крошка может использоваться как покрытие для нанесения на различные изделия, так и в качестве самостоятельного материала при создании резиновых полов. Ширина рулонов с резиновой крошкой достигает 1,5-2 метров. Толщина может составлять от 4 до 20 мм.

Некоторые производители напольных покрытий выпускают материал, нижний слой которого создается из менее плотной резины, в которую добавляется этиленпропиленовый каучук. Это способствует снижению стоимости продукции.

Для укладки штучных элементов с покрытием из EPDM крошки подходит как жесткое основание, так и песчано-гравийная подушка. Если укладывается рулонный материал, для него нужна уплотненная выровненная основа. Часто такие материалы укладываются на бетон или асфальт.

Часто при создании бесшовных покрытий используются гранулы EPDM без добавления SBR крошки. Смешивание с клеем осуществляется только перед нанесением на основание.

Затвердевание описываемого материала происходит в течение суток. Толщина слоя зависит от требуемых характеристик. Следует отметить, что бесшовные покрытия могут наноситься и на уплотненный грунт.

ПЛЮСЫ ИСПОЛЬЗОВАНИЯ EPDM В СПОРТИВНЫХ ПОКРЫТИЯХ

Во время создания спортивных площадок часто используется эпдм покрытие, так как оно имеет множество преимуществ:

1. Применение каучуковых материалов позволяет увеличить эластичность и амортизационные характеристики поверхности. Благодаря этому снижается количество травм, получаемых во время занятий спортом.

2. Гранулят позволяет увеличить устойчивость к истиранию. Благодаря этому такие покрытия часто используются при создании площадок для роллеров или даже защитных ковров для ледовых арен. Описываемый материал способен выдерживать большие нагрузки, поэтому поверхность не деформируется даже при длительной эксплуатации.

3.Антискользящий эффект. Благодаря такой характеристике материалы часто применяется для покрытия лестниц и входных групп, а также при создании пространств вокруг бассейнов. Кроме этого, материал часто применяется для отделки пола в помещениях с повышенной влажностью.

4. Упругость. Именно поэтому такие покрытия часто применяются при создании напольных покрытий в спортивных залах. Это позволяет увеличить высоту отскока мяча. Также каучуковые покрытия обычно применяются во время строительства залов для легкоатлетов.

5. Бесшумность. Эта характеристика очень важна в случае, когда спортивный зал находится над другими помещениями. ЭПДМ гранулы позволяют сделать покрытие практически бесшумным.

6.Морозостойкость. Материал не повреждается при низкой температуре, поэтому может использоваться при создании открытых спортивных площадок. Стоит отметить, что эксплуатационные характеристики материала практически не снижаются при низкой температуре.

7. Долговечность. Использоваться ЭПДМ покрытие может около 15 лет.

Часто описываемые гранулы применяются для засыпки искусственной травы при создании футбольных площадок. Это способствует увеличению жесткости поля, благодаря чему отскок мяча происходит на большее расстояние. Количество засыпки определяется длиной и густотой искусственной травы.

EPDM, EPM, этилен-пропиленовые каучуки

Разновидности СКЭП(Т), EPM, EPDM

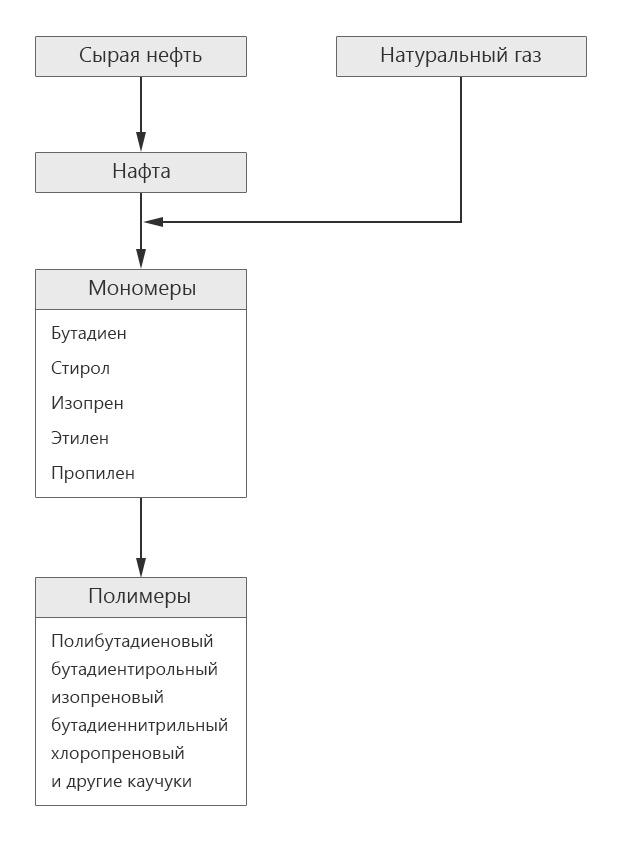

Этилен-пропиленовые каучуки занимают ведущее место среди синтетических каучуков (СК). Этилен-пропиленовые эластомеры можно охарактеризовать как недорогие каучуки общего назначения с высокими показателями, в большинстве случаев заменяющие дорогостоящие специальные каучуки.

Различают этилен-пропиленовые каучуки двух типов. Двойные сополимеры этилена с пропилeном обозначаются как ЭПМ, ЭПК или СКЭП (синтетический каучук этилен-пропиленовый), международное обозначение EPM (ethylene propylene M-class rubber). Тройные сополимеры этилена, пропилена и диена обозначаются как ЭПДМ, ЭПТ или СКЭПТ (синтетический каучук этилен-пропиленовый тройной), международное обозначение EPDM (ethylene propylene diene M-class rubber). Свойства получаемой резины определяются составом наполнителя и пропорциями компонентов. Например, каучуки с низким содержанием пропилена (20-30%) характеризуются высокой прочностью невулканизированной смеси, каучуки с высоким его содержанием (45-50%) — низкой прочностью, но достаточно высокой морозостойкостью. Различия в свойствах СКЭП и СКЭПТ больше относятся к технологии производства, нежели к эксплуатационным свойствам. Для описания общих свойств данной группы каучуков можно использовать аббревиатуру СКЭП(Т).

Характеристики СКЭП(Т), EPM, EPDM, совместимость со средами

Этилен-пропиленовые каучуки, СКЭП(Т), характеризуются наличием комплекса ценных свойств: озоно — и термостойкость, химическая стойкость, и стойкость к погодным воздействиям, возможность введения в каучук больших количеств сажи и масла, относительно высокие физико-механические показатели вулканизаторов, а также дешевизна и доступность основных исходных мономеров – этилена и пропилена. Также обладает способностью сохранять светлый цвет.

СКЭП(Т) обладает хорошей совместимостью с пожаробезопасными гидравлическими жидкостями, кетонами, горячей и холодной водой и щелочами. Этилен-пропиленовые каучуки мало набухают в полярных растворителях. Готовые резиновые изделия имеют также отличную стойкость к неорганическим или высокополярным жидкостям таким, как кислоты, щелочи и спирты. Свойства резины на основе данного вида каучука не изменяются после выдерживания ее в течение 15 суток при 25°С в 75%-ной и 90%-ной серой кислоте и в 30%-ной азотной кислоте.

Резина на основе каучука СКЭП отличается высокой озоностойкостью. По озоностойкости вулканизаты этилен-пропиленового каучука превосходят вулканизаты бутадиен-стирольного каучука, неопрена, бутилкаучука и уступают лишь вулканизатам на основе хайпалона (гипалона).

Этилен-пропиленовый каучук обладает отличными электрическими, изоляционными и диэлектрическимисвойствами. Устойчивость данных каучуков к теплу и старению намного лучше, чем у бутадиен-стирольного и натурального каучуков.

Все виды СКЭП(Т) наполняются упрочняющими наполнителями, такими как сажа, чтобы придать хорошие механические свойства. Их эластичные свойства лучше, чем у многих синтетических каучуков, но они не достигают уровня натурального каучука и бутадиен-стирольного каучука.

С другой стороны СКЭП(Т) обладают низкой стойкостью к алифатическим, ароматическим или хлорсодержащим углеводородам и неполярным растворителям. СКЭП(Т) обладает неудовлетворительной совместимостью с большинством масел, бензином, керосином.

Этилен-пропиленовые каучуки несовместимы с обычными каучуками общего назначения, но применяются в комбинации с бутилкаучуком для изготовления технических тканей и различных резинотехнических изделий.

Для устранения недостатков СКЭП(Т) – низких адгезии, масло- и огнестойкости, невысокой скорости экструзии при изготовлении изделий — каучуки совмещают с другими СК. Так, сополимер хорошо совмещается с термопластами (особенно полиэтиленом и полипропиленом) и с бутилкаучуком. Терполимеры совулканизуются с бутадиен-нитрильными, полихлоропреновыми, бутадиен-стирольными и бутадиеновыми каучуками.

Применение СКЭП(Т), EPM, EPDM

СКЭП(Т) широко применяется в различных сферах, как отдельно, так и в сочетании с другими материалами. Благодаря доступности исходного сырья и высоким качествам вулканизатов, этилен-пропиленовый каучук занимает ведущее место среди синтетических каучуков. СКЭП(Т) можно охарактеризовать как недорогие каучуки общего назначения с высокими показателями, в большинстве случаев заменяющие дорогостоящие специальные каучуки. Благодаря своим качествам данный материал является основным при изготовлении резиновых компенсаторов (вибровставок) для рабочей среды на водной основе с различными примесями. В нашем ассортименте представлены резиновые компенсаторы на основе EPDM трех различных видов: резиновый компенсатор ERV-R, износостойкий резиновый компенсатор ROTEX и резиновый компенсатор повышенной гибкости ERP.

СКЭП(Т) используется как уплотняющий и изолирующий материал, например, в уплотнениях стекол и входных дверей, в радиаторах, садовых и бытовых шлангах и трубках. Из этого материала изготавливаются различные прокладки, ремни, электрическая изоляция, уплотнительные кольца, тепловые коллекторы для солнечных панелей и мембраны, окружающие диффузор динамиков. СКЭП(Т) используется как компаунд для водостойких кабельных соединений.

В жилищном строительстве СКЭП(Т) применяется в качестве уплотнителя, гидроизоляционного и кровельного (рулонного) материала, а также для гидроизоляции при строительстве искусственных водоёмов и для изготовления геомембран. Данный материал не загрязняет стоки дождевой воды, что жизненно важно в случае сбора дождевой воды для последующего использования при гидроизоляции кровель.

СКЭП(Т) широко востребован в автомобильной промышленности. В этой сфере он используется для изготовления уплотнителей автомобильных дверей, окон, багажника и капота, различных шлангов, трубок, прокладок в двигателе и вспомогательных системах. СКЭП(Т) применяется в тех случаях, когда необходимо избежать применения силикона, например в промышленных респираторах, предназначенных для работы в покрасочных камерах.

СКЭП(Т) применяется в качестве изоляции проводов и кабелей, для получения (в смеси с полипропиленом) ударопрочных пластмасс, изготовления прорезиненных тканей, рукавов.

Гранулы окрашенного СКЭП(Т) смешиваются с полиуретановой основой и наносятся на бетон, асфальт, кирпичную кладку, дерево и т.д. для создания нескользкой мягкой, пористой безопасной поверхности для влажных зон, таких как бассейны, а так же как безопасное покрытие для игровых поверхностей, позволяющее уменьшить травмоопасность при падении.

Химическое описание СКЭП(Т), EPM, EPDM

Этилен-пропиленовые каучуки представляют собой сополимеры этилена с пропиленом или терполимеры этих двух мономеров с несопряженным диеном. В качестве диена, вводимого, в том числе, для облегчения вулканизации, в количестве 0,5-3 мол. %, чаще всего используют этилиденнорборнен, реже — дициклопентадиен, 1,4-гексадиен и метилтетрагидроинден. Общая формула сополимера:

Макромолекула этилен-пропиленового каучука содержит от 50 до 70 мол. % этиленовых звеньев, сополимеры с большим количеством этих звеньев в молекуле являются термопластами.

Основные цепи сополимера и терполимера не содержат двойных связей, поэтому этилен-пропиленовые каучуки превосходят другие типы СК по озоно-, свето- и атмосферостойкости; обладают длительной теплостойкостью при температурах до 150°С и кратковременной при 200 °С; стойки к воздействию окислительных и агрессивных сред. Насыщенность основной цепи придает сополимерам этилена и пропилена повышенную устойчивость ко всем видам старения. Для длительного хранения СКЭП(Т) стабилизируют обычно бесцветными антиоксидантами фенольного типа (0,2-0,5% от массы каучука), в некоторых случаях применяют окрашивающие антиоксиданты, например фенил-нафтиламин (неозон Д). Главным недостатком СКЭП(Т) является низкая масло- и огнестойкость.

Характеристики каучуков с низким содержанием пропилена

Каучуки с низким содержанием пропилена (20-30%) характеризуются высокой прочностью невулканизованной смеси, каучуки с высоким его содержанием (45-50%) — низкой прочностью, но достаточно высокой морозостойкостью. В зависимости от молекулярной массы этилен-пропиленовые каучуки делят на низко-, средне- и высоковязкие; их вязкости по Муни, измеренные при 100°С, 120°С, 125-200°С, составляют соответственно 25-60, 60-100 и 100-120 единиц.

Этиленпропиленовые каучуки являются достаточно легким материалом, имеют плотность 850-870 кг/м3. Свойства зависят от содержания и вариации этиленовых звеньев в сополимерных звеньях. Этиленпропиленовый каучук не содержит двойных связей в молекуле, бесцветный, имеет отличную стойкость к воздействию тепла, света, кислорода и озона.

Для насыщенных этилен-пропиленовых каучуков применяется перекисная вулканизация. Каучук этилен-пропилен-диеновый, который содержит частичную ненасыщенность связей, допускает вулканизацию с серой. Он немного меньше устойчив к старению, чем этилен-пропиленовый каучук.

Технология производства СКЭП(Т), EPM, EPDM

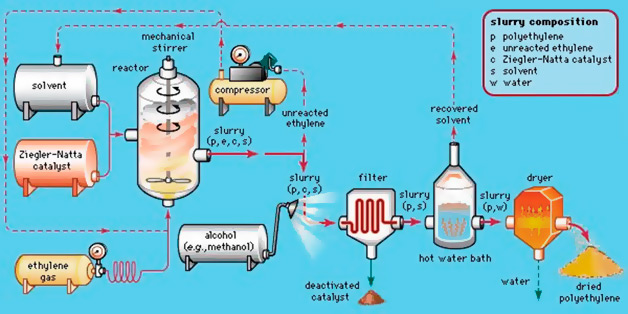

СКЭП получают сополимеризацией этилена с пропиленом (и диеном) на катализаторе Циглера-Натта в растворе или избытке полипропилена. Не пластифицируются. Вулканизируются органическими пероксидами (СКЭП), серой, фенол-формальдегидными смолами (СКЭП(Т) ).

Производство исходных материалов синтеза этилен-пропиленового каучука — этилена и пропилена — связано с крекингом нефтяных углеводородов. Исходным сырьем в получении каучуков является сырая нефть, которую разделяют на фракции (углеводороды определенного размера) и далее уже используют в синтезе необходимых мономеров. Мономеры используют для производства синтетических каучуков различными методами полимеризации.

Промышленные способы производства каучуков

Основные промышленные способы производства этилен-пропиленовых каучуков — сополимеризация этилена с пропиленом (и диеном) на катализаторах Циглера-Натты в присутствие тяжелых углеводородных растворителей или в суспензии в жидком пропилене. Основные промышленные катализаторы — системы, содержащие соединения V (VOC13, VC14, триацетилацетонат V) и алюминийалкилы или алюминийгалогеналкилы [Al(C2H5)2Cl, А12(С2Н5)3С13].

Проведение полимеризации в тяжелых углеводородных растворителях

Полимеризацию в тяжелых углеводородных растворителях- н-гексане, н-гептане или бензине с т. кип. 80-110°С- проводят при 30°С в реакторе непрерывного типа с мешалкой и охлаждением или в каскаде из 2-5 реакторов, куда поступают мономеры, очищенные от влаги и полярных растворителей, и катализатор. Во избежание излишнего повышения вязкости смеси сополимеризацию обрывают при получении раствора с концентрацией этилен-пропиленового каучука 8-10% по массе, для чего добавляют различные спирты. После частичного удаления непрореагировавших мономеров в раствор вводят антиоксиданты и удаляют катализатор промывкой смеси водой, этанолом и соляной кислотой. После отгонки растворителя с парами воды выделяют каучук; иногда выделение из раствора осуществляют путем осаждения этанолом.

Проведение полимеризации мономеров

Полимеризацию мономеров в суспензии в жидком пропилене проводят при температуре от -20° до 40°С. Компоненты системы вводят в реактор раздельно в виде растворов в жидком пропилене или бензине; активный каталитический комплекс образуется непосредственно в реакционной зоне. Полученная суспензия каучука в пропилене (25-36% по массе) поступает на водную дегазацию, а затем обезвоживается в червячно-отжимных прессах.

Низковязкие СКЭП(Т) получают обычно полимеризацией в растворе, высоковязкие — в суспензии. Выпускают этилен-пропиленовые каучуки в виде гранул, резаных узких полос или прессованных кип.

СКЭП(Т) обычно не пластицируют; для получения резиновых смесей необходимой пластичности выбирают каучуки с соответствующей вязкостью. Этилен-пропиленовые каучуки легко смешиваются с ингредиентами в резиносмесителях и на вальцах. Изделия изготавливают методом литья под давлением, каландрованием, экструзией.

Наполненные каучуки

Наряду с ненаполненными этилен-пропиленовыми каучуками выпускают наполненные каучуки; основные наполнители — слабощелочная или нейтральная печная сажа (для темных каучуков), минеральные наполнители, не имеющие кислой реакции (мел, кремнезем, каолин). Тип пластификатора СКЭП(Т) выбирают в зависимости от используемой в дальнейшем вулканизующей смеси; для сополимеров это главным образом насыщенные минеральные масла, парафины, сложные эфиры, полиалкилбензолы; для терполимеров применяют также вулканизующие пластификаторы — низкомолекулярный полибутадиен с высоким содержанием винильных звеньев.

СКЭП(Т) вулканизуют при 150-180°С в течение 10-60 мин.Основные вулканизующие агенты для сополимера — кумилпероксид, трет-бутилпероксид, некоторые ненасыщенные пероксиды с соагентами (S, триаллилизоцианурат и др.), для терполимера — главным образом S с ускорителями вулканизации (каптакс, тетраметилтиурамдисульфид), феноло-формальдегидные смолы. С применением феноло-формальдегидных смол получают резины с высокой озоностойкостью, при использовании пероксидов в сочетании с S и ускорителями вулканизации — резины с высокой стойкостью к агрессивным средам, при применении S и тетраметилтиурамдисульфида — резины с хорошими физико-механическими характеристиками.

Некоторые торговые марки СКЭП(Т), EPM, EPDM

На рынке представлено большое количество производителей, среди которых можно выделить несколько основных:

- Висталон,Vistalon (ExxonMobil, EnjayChemical)

- Нордель, Nordel (Dow Chemical Company)

- Эпкар, Epcar (Goodrich)

- Дютрал, DUTRAL (Montecatini)

- АРТК (ФРГ)

- Келтан, Keltan (Lanxess, ФРГ)

- Эспрен, ESPREN EPDM (Sumitomo Chemical Co.)

- Роялин,Royalene (Chemtura., бывшая Crompton-Uniroyal Chemistry)

- PondGard, PondLiner (Firestone, США)

ЭПДМ-мембраны: преимущества и недостатки гидроизоляционной продукции

Гидроизоляционные ЭПДМ-мембраны, представленные на строительном рынке России уже около 50 лет, пользуется неизменной популярностью у потребителей. Это достаточный срок, чтобы сделать вывод о качестве и характеристиках продукта. Данный материал изготовлен на основе синтетического каучука и применяется преимущественно в качестве мягкой кровли.

Кроме того, его используют для гидроизоляции различных сооружений, таких как тоннели, водохранилища, каналы и т. д.

Состав

Приблизительно третью часть состава мембраны занимает каучук ЭПДМ. От него зависят основные свойства продукта. Шестьдесят процентов сажи позволяют материалу быть устойчивым на разрыв и сопротивляться ультрафиолетовым лучам. Глина дает огнеупорные качества, а наличие вулканизаторов отвечает за эластичность и долговечность в процессе эксплуатации. Технологические масла, находящиеся в составе, делают материал достаточно упругим.

ЭПДМ-мембраны могут быть произведены из композитных материалов. Они отличаются несколькими слоями покрытия с основанием из битумного полимера. Чтобы изделие было более прочным, его армируют сеткой из полиэстера. За счет этого материал становится морозоустойчивым, поэтому его можно использовать в регионах с любым климатом. Все сырье проходит жесткую сертификацию, продукция производится с использованием современных технологий.

Характеристики и основные преимущества

Одним из основных преимуществ, обуславливаемых популярность данного вида гидроизоляционных материалов, является их низкая цена. Другие виды мембран стоят на порядок дороже. Кроме того, продукт обладает высокой прочностью. Сроком службы изделий с сохранением их основных свойств считается период около 50 лет. Данный временной промежуток проверен на практике.

Мембраны устойчивы к воздействию серьезных перепадов температур, ультрафиолета и озона. Они не теряют своих качеств, даже находясь под прямыми солнечными лучами в течение длительного времени, не трескаются и не деформируются. Температурный диапазон, в рамках которого можно эксплуатировать изделия, составляет от -60 до +100 градусов. Также при применении ЭПДМ-мембран можно использовать любые типы солнечных батарей.

Кроме того, нельзя не отметить эластичность материала. Он способен сохранять контуры опоры даже при воздействии серьезного веса, не рвется и не повреждается при усадке здания в процессе его эксплуатации. Мембраны достаточно стойко переносят внешние воздействия, практически не истираются, являются огнестойкими, нетоксичными и экологичными. Вес полотна, имеющего толщину 0,045/1,14 миллиметров, составляет всего 1,4 килограмма на квадратный метр.

Монтаж мембран данного вида достаточно прост, он может проводиться в любое время года. Материал выпускается в широких рулонах максимального размера 60х15 метров. После укладки изделий они склеиваются с помощью двухстороннего скотча. В процессе монтажа не нужно удалять старый слой битума. Существует несколько вариантов крепления мембран.

Материал можно применять на любых видах крыш, уклон не имеет значения. Его размер можно подогнать под площадь основы. Кроме того, изделия идеально подходят для укладки с «зеленой кровлей», не разрушаются от воздействия прорастающих корней. С применением ЭПДМ-мембран достигаются водонепроницаемость и чистота кровельного покрытия.

Недостатков у данного продукта не так много. Главным минусом считается применение клея при укладке, так как наличие такого шва способно снизить прочность материала.

Разновидности и производители

Современный рынок стройматериалов предлагает ЭПДМ-мембраны производства нескольких компаний. Они имеют некоторые отличия, выражающиеся в ценовой категории и характеристиках. Среди видов можно выделить однослойные и многослойные материалы.

Одной из особенностей многослойных изделий считается то, что слой битума при условии его расплавления до жидкого состояния можно использовать вместо клея.

Одним из популярных видов являются однослойные ЭПДМ-мембраны Firestone. Они армированы сеткой, огнестойки. Все рулоны имеют ширину 15 метров, длина при этом может составлять до 61 метра. Отличительными особенностями материала являются стойкость к воздействию ультрафиолетового излучения, озона и перепадам температур. Изделия износостойкие и экологичные, их можно удлинять в процессе укладки.

ЭПДМ-мембраны Giscolene также являются однослойными. Они изготовлены из пропилена, этилена и диена. Ширина полотен может варьироваться от 1,5 до 20 метров, а толщина – от 0,5 до 4 миллиметров. Материал не пропускает воздух и влагу, обладает звукоизолирующими свойствами, спокойно переносит нагревание, изменение температурных показателей, воздействие химикатов. Благодаря своей универсальности он может использоваться на крышах любого вида.

«Эластокров» по своим свойствам напоминает мембраны Firestone. Их толщина составляет 1,4 миллиметров, ширина – от 3 до 4,5 метров. Данный материал появился на рынке не так давно. Главным отличием мембраны «Карлайл» является то, что для ее склеивания можно применять не только клеи, но и герметик, мастику и самоклеящиеся ленты. Толщина рулонов – от 1,5 до 2,3 миллиметров, а ее ширина может составлять от 6,1 до 18,3 метров при длине рулонов 30-61 метр.

Применение

ЭПДМ-мембрана используется в случаях, когда гидроизоляцией нужно охватить большие площади помещения, и при этом работа должна быть выполнена максимально быстро и качественно. Большей частью она применяется для работ с кровельными покрытиями. Если материал использовать для прудов и водоемов, можно не беспокоиться о безопасности его обитателей. За счет этого он завоевал огромную популярность в данной области применения, практически вытеснив другие аналогичные изделия.

Применение данных мембран для гидроизоляции водоемов имеет свои особенности. Самый простой вариант – использование единого полотна. Также работы можно проводить посредством склеивания полотен между собой, что является гораздо более трудозатратным процессом.

ЭПДМ-мембраны достаточно часто используются для оборудования слива в банях. Такой вариант проведения работ считается наиболее экономичным.

Типы кровельных систем

Можно выделить несколько видов кровельных систем, с которыми можно применять ЭПДМ-мембраны:

- балластная система;

- механическая система;

- система с полным приклеиванием материала.

Применение балластной системы целесообразно в случаях, когда уклон крыши может доходить до 1: 6. Особенно хорошо он проявляет свои свойства и экономичность при работе с плоскими кровлями. Материал отлично подходит для гидроизоляции бетонных оснований.

Согласно технологии, изделие следует аккуратно уложить на поверхность. Закрепление выполняется по периметру и на тех участках, где мембраны прилегают к вертикальным плоскостям. Чтобы соединить стыки, их нужно склеить специальной лентой. Для того чтобы защитить материал от ветра, необходимо обеспечить балласт, в качестве которого могут выступать блоки из бетона, тротуарная плитка, щебень и другие элементы. В балластных крышах ЭПДМ-мембраны применяются чаще всего.

Их использование дает возможность создания прочной кровли, готовой к дополнительным нагрузкам.Также использование данной системы актуально в случаях, когда поверхность несет пешеходную нагрузку. Это могут быть веранды с выходом на крышу, смотровые площадки и другие конструкции. Вариант идеален для применения в суровых климатических условиях.

Механическая система используется, когда уклон кровли составляет не более чем 1: 3. Ее применяют на слабых несущих конструкциях, скатных кровлях и в других случаях, где не рекомендовано создание балластной системы. В данном случае полотна располагаются свободно, их закрепление происходит с помощью специальных саморезов.

Третий вид системы подходит для крыш, имеющих любой угол наклона. Она подходит для конструкций, несущая способность которых ограничена, и для крыш, имеющих сложные очертания и подверженных серьезным ветровым нагрузкам. В этом случае мембраны сначала соединяются между собой, а после этого укладываются на поверхность, где фиксируются с помощью специального монтажного клея. Эта система является наиболее легкой и ветроустойчивой.

Этапы работы

Прежде всего, перед укладкой ЭПДМ-мембран необходимо подготовить основание. Его следует тщательно очистить от мусора и загрязнений, а также просушить. Для этих целей можно использовать праймер.

Затем наступает черед подготовки самого материала. Его нужно раскатать и дать отлежаться некоторое время. После этого можно приступать к укладке, стараясь избегать образования складок, проклеивая швы, а также аккуратно фиксируя материал.

Проведение ремонта

Бывают ситуации, когда ЭПДМ-мембранам может потребоваться ремонт. В таком случае лучше обратиться к профессионалам, так как для проведения работ необходимо специальное сварочное оборудование. Специалисты советуют полностью менять гидроизоляционные материалы на поврежденных участках. Если это делать частично, нужно стараться максимально охватить те места, где снимается кровля.

Если кровельное покрытие сильно повреждено, либо истекает срок его эксплуатации, может быть необходим капитальный ремонт. Это гораздо более трудоемкий процесс, поскольку он требует замены кровельного «пирога», теплоизоляторов, пароизоляторов и водостоков.

В некоторых случаях приходится менять даже кровельную стяжку и парапеты. Лучшим решением будет полное удаление старого покрытия, так как в его остатках скапливается влага, наличие которой может повредить новый слой гидроизоляции.

В следующем видео вас ждет инструкция по склейке ЭПДМ-мембраны.

Описание и характеристики применяемых уплотнительных материалов

Ед. изм.

TPU

TPU

CPU

TPU

TPU

NBR

H-NBR

FPM/FKM

(виттон)

EPDM

PTFE

(тефлон)

POM

+15%GF

+5%MoS2

PA

PEEK

прочность на разрыв

прочность на растяжение

модуль эластичности — (разрыв)

70°С/24ч 20% Деформация

NBR, TPU, MVQ, .

Эластомеры — это материалы, которые посредством применения небольшой силы поддаются очень сильному растяжению. Благодаря их строению эластомеры обладают очень высокой степенью способности возвращения в исходное положение. Это означает, что остаточное изменение формы этих материалов является незначительным. В принципе эластомеры можно разделить на две группы: эластомеры химического сшивания и термопластические эластомеры. Химически сшитые эластомеры или резиновые материалы являются высокополимерами, макромолекулы которых сшиты крупными петлями с помощью добавления вулканизационного средства. Благодаря подобному химическому сшиванию они не поддаются плавлению и распадаются при высоких температурах. Более того, подобное сшивание способствует тому, что резиновые материалы являются нерастворимыми и в зависимости от среды менее или более сильно разбухают или сокращаются. Термопластические эластомеры — это материалы, которые обладают характерными свойствами эластомеров в пределах высокого температурного диапазона. Однако их сшивание происходит физическим, а не химическим путем. Благодаря этому они плавятся при высоких температурах и поддаются обработке обычными термопластическими методами. Термопластические эластомеры растворимы и обладают более низкой способностью набухания по сравнению с их химически сшитыми эквивалентами.

POM, PA, PTFE + наполнитель, PEEK, .

Термопласты — это плавящиеся высокополимерные материалы, которые в своем температурном диапазоне применения значительно тверже и жестче по сравнению с эластомерам. В зависимости от своего химического состава свойства материала могут быть как хрупким и ломким, так и вязким и упругим. Морфологический состав обуславливает большие растяжения без возврата в исходную форму. Форма материала пластически изменяется и таким образом материал получил название пластомер. Пластомеры применяются в технике уплотнений для таких твердых уплотнительных элементов как опорные, направляющие и ведущие кольца.

TPU (зеленый) — это материал из группы термопластических полиуретанэластомеров. TPU отличается особенной износоустойчивостью, превосходными механическими свойствам, экстремально низким давлением остаточной деформации и высоким сопротивлением разрыву. В технике уплотнений TPU применяется в основном в форме губчатых колец, грязесьемников, компактных уплотнений и шевронных манжетах. Прочность на экструзию TPU намного превосходит прочность резиновых пластомеров. TPU подходит для применения в специальных областях таких как минеральные масла, вода с максимальной температурой до 40°С и в биологически разлагающихся гидравлических жидкостях при 60°С. Без опорных колец уплотнения из TPU применяются до максимального давления 400Бар, в зависимости от геометрии профиля.

TPU (красный) — это устойчивый к воздействию гидролизов термопластический полиуретан-эластомер. Он сочетает в себе примерно одинаковые механические свойства TPU и необычную для полиуретанов высокую устойчивость в среде гидролиза ( с температурой воды до 90 °С) и минеральных масел. Эти свойства позволяют применение в водной гидравлике, при строительстве туннелей, в горнодобывающей промышленности и производстве прессов. Газопроницаемость TPU (красный) намного ниже по сравнению с TPU (зеленым), поэтому особенно используется в газах высокого давления.

CPU (красный) — это литой эластомер, производимый с помощью специального процесса литья из тех же сырьевых компонентов как и TPU (красный). Обладает теми же химическими и механическими свойствами как и TPU (зеленый), но используется для полуфабрикатов размерами от 550 мм до 2000 мм и специальных размеров с экстремально толстыми стенками.

TPU (голубой) — это модифицированный TPU для применения при низких температурах. TPU (голубой) в отличии от материала TPU (зеленый) переходит в состояние текучести при более низкой температуре (-42°С) и обладает более высокой эластичностью и остаточной деформацией (45%). Применяется для эксплуатации в холодных климатических условиях (- 50°С).

TPU (серый) — это совершенно новый термопластический полиуретан-эластомер, с добавками композиционных материалов, обеспечивающих постоянную смазку. Этим обеспечивается постоянное снижение трения, увеличение скорости скольжения и снижение износа. Применяется для эксплуатации в условиях плохой смазки (сухого хода), или отсутствия смазки маслом: водяная гидравлика и пневматика (без масла).

NBR (черный) — это эластомер на основе сшитого серой акрил-нитрил- бутадиен-каучука. Обладает высокой твердостью и для резиновых эластомеров высокой устойчивостью к стиранию. При высоких температурах, особенно в кислородной среде (воздух 80°С) ускоряется старение, материал становится твердым и хрупким. При перекрытии доступа воздуха процесс старения значительно замедляется. В следствии его ненасыщенной структуры NBR обладает низкой устойчивостью к озону, погодному воздействию и старению. Набухание в минеральных маслах является незначительным, однако находится в сильной зависимости от состава масла. Газопроницаемость относительно высокая, вследствие чего имеет опасность взрывной декомпрессии, при которой разрываются части материала. Применяется в тех областях, где наряду с высокой устойчивостью к горючим и минеральным маслам также требуется высокая эластичность и остаточная деформация (уплотнения цилиндра при низких давлений).

H-NBR (черный) — это гидрированный акрил-нитрил-бутадиен-каучук и обладет по сравнению с NBR лучшими механическими свойствами, высокой устойчивостью в таких химических средах как пропан, бутан, минеральные масла и жиры, с высоким процентом добавок, в растворенных кислотах и щелочах при более широком температурным диапазоне (-25°С до +150°С). Также более устойчив к озону, погоде и старению. При всем этом остается высоко эластичным. Применяется в уплотнениях моторов и коробок передач, при добыче сырой нефти и природного газа, и т.д.

FPM, FKM (коричневый) — эластомер на основе сшитого бисфенолом фторо- каучука (Витон — торговая марка Дю Понт). Предназначается для пазовых колец, грязесъемников, губчатых колец, шевронных манжет и др. Обладает высокой устойчивостью к температурам, химикатам, экстремальным погодным условиям и озону. Диапазон температур : от -20°С до + 200°С (кратковременно до 230°С). Применяется в гидравлических системах с тяжело-воспламеняющимися жидкостями группы HFD (на основе фосфора). Низкая устойчивость к аммиачным и амминным средам, полярным растворителям (ацетону, метилетилкетону, диоксану), в тормозных жидкостях на гликольной основе.

EPDM (черный) — эластомер на основе сшитого переоксидным образом этилен-пропилен-диен-каучука. Обладает хорошими механическими свойствами и широким температурным диапазоном применения : от — 50°С до + 150°С, горячий пар до 180°С. В следствии своей неполярности не устойчив в гидравлических жидкостях на основе минеральных масел и углеводов. Используется в условиях горячей воды, пара, щелочей и полярных растворителей (в моющей и чистящей технике). При использовании в тормозных жидкостях на основе глюколя требуется согласование с региональными нормативами. Устойчив к погодным воздействиям, озону и старению.

MVQ (коричневый) — это эластомер на основе метил-винил-силикон-каучука. Не наполнен сажей и пригоден для электроизоляции. Температурный диапазон от — 60°С до +200°С. Применяется для О-колец, плоских и специальных уплотнений, в пищевой и химической промышленности. Из-за низких механических значений (по сравнению с другими резиновыми материалами) используется прежде всего в статических уплотнениях. Набухание в минеральных маслах является незначительным, однако зависит от состава масла.

PTFE (белый) — это кристаллический термопласт на химической основе политеттрафтороэтилена (тефлон). Исключительно широкий температурный диапазон применения (-200°С до +200°С), самый низкий коэффициент трения (м=0,1) среди всех пластмассовых материалов и очень высокая степень устойчивости почти ко всем средам. PTFE имеет не прилипающую поверхность, не впитывает влажность и обладает очень хорошими электрическими свойствами. Важно учитывать зависящее от времени пластическое формоизменение PTFE даже при незначительной нагрузке (холодная текучесть). Устойчив почти ко всем химикатам, за исключением элементарного фтора, хлортрифторида и расплавленных щелочных металлов. Поэтому имеет наиболее широкий спектр применения в технике.

PTFE + наполнитель (серый)— отличается от PTFE по своему химическому составу добавленными наполнителями (15% стекловолокна и 5% дисульфид молибдэна), которые снижают пластическое формоизменение при нагрузках (снижение текучести в холодном состоянии, повышение устойчивости к экструзии). Применяется в уплотняющих элементах для низкого трения с высокой нагрузкой, для скользящих и опорных элементов, там где не может быть применен чистый тефлон. Из-за присутствия наполнителей невозможно применение в пищевой промышленности.

POM (черный) — технический термопласт на основе полиацетала (полиоксиметилена). Обладает высокой способностью сохранения формы, высоким поверхностным сопротивлением, упругостью и незначительным впитыванием влажности. Склонность к холодному течению при Т ниже 80°С незначительна. POM является превосходным материалом в условиях скольжения и износа и обладает отличными механическими свойствами. POM применяется там где требуется высокая твердость и низкое трение, то есть для направляющих и опорных элементов (при Т= 100°С). Недостаточно устойчив в кислотах и щелочах.

PA (черный) — термопласт на основе литого полиамида. Применяется вместо POM при диаметрах больше 250 мм. Высокая способность сохранения формы, упругости и жесткости, однако склонен к впитыванию влажности (утрата жесткости и изменение объема). Применение в водянистых средах не рекомендуется. Хорошо пригоден для скользящего функционирования (опорные, направляющие кольца).

PEEK (кремовый)— термопласт на основе полиарилетеркетона из ряда высоко температуро-устойчивых искуственных материалов. Применяется главным образом в тех областях, где из-за высоких температур (до +260°С), высоких химических и механических требований невозможно применение обычных технических пластмассовых материалов. Универсальная устойчивость во многих химических средах (за исключением серной, селитровой кислоты) обуславливает применение PEEK в областях нефтегазовой и химической промышленности. Широкое применение в электротехнике и электронике благодаря хорошим электрическим свойствам в комбинации с механическими.